Огнестойкие испытательные печи предназначенные для испытаний на прочность огнестойких покрытий стальных конструкций на деформацию изоляционных свойств и ослабление изоляционных свойств.

Применяется для испытаний огнестойких покрытий стальных конструкций деформаций теплоизоляционных свойств и ослабления теплоизоляционных свойств.

1. ISO 834 - 1: 1999 / EN 13381 - 8 / ASTM E119

2.Соответствует требованиям GA / T714 - 2007 « Метод огнеупорных испытаний при быстром нагревании огнеупорных материалов компонентов» (необязательный стандарт).

Испытательная печь из Сански Для сбора данных о температуре, давлении, потоке и т. Д. в каждом канале используются 16 - битные высокоточные карты сбора. После микромашинного анализа, обработки и управления, воспроизведения реальной информации о горении в реальном времени и получения результатов непосредственно с помощью микромашинного анализа и суждения; Вся машина использует высококачественные компоненты, чтобы обеспечить высокое качество системы, высокоскоростную работу, с передовым характером.

Используя 16 - битную высокоточную карту сбора + многоканальный модуль + микрокомпьютер, реализован метод полного автоматического управления PID с отличной стабильностью, повторяемостью и воспроизводимостью.

Конструкция корпуса печи: конструкция корпуса должна быть выполнена с использованием американской технологии GOVMARK. 5 - слойная структура, когда внутренний слой составляет 1300 °C, наружная температура - комнатная температура; Длительный срок службы, внутренние изоляционные материалы легко заменить.

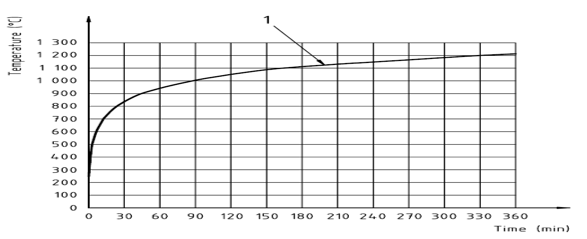

Условия кривой нагрева:

Условия кривой нагрева:

1. Состав приборов: огнеупорная испытательная вертикальная печь, блок управления горением, газовая часть, система измерения давления сброса, система сброса дымовых газов, компьютерная система управления, система измерения температуры (система сбора данных о температуре печи, система сбора температуры испытательных компонентов) и специальное программное обеспечение для испытаний.

2. Испытательная печь: для горизонтальной испытательной печи, размер корпуса печи 1200 мм (длина) x1050 мм (ширина) x450 мм (глубина).

3. Количество образцов: Испытания, которые могут быть выполнены одновременно для трех образцов.

4. Структура корпуса печи: используется пятислойная структура. Когда внутренняя температура составляет 1300 °, внешняя температура является постоянной. Снаружи изнутри это: первый слой - стальная конструкционная рама; Второй слой сделан из красного кирпича; Третий слой - огнеупорный высокотемпературный асбест; Четвертый этаж - огнеупорный кирпич; Пятый слой представляет собой огнеупорный высокотемпературный хлопок из моллита. Температура огнеупорного материала достигает 1600 °C. Печь не превышает 45 градусов.

5 Горелки высокого давления:

5.1 Используя 2 высоковольтные горелки мощностью 150 кВт (4 нагрева углеводородами), горелка имеет контроль отношения горения к воздуху и оснащена соответствующими клапанами управления газом и воздухом для достижения оптимального эффекта сгорания. Для обеспечения безопасности, выбор типа горелки и компонентов выбирают известные отечественные бренды;

5.2 Горелки: с автоматическими сигнализаторами без зажигания и пожаротушения;

5.3 Две высокоскоростные горелки с обеих сторон стенки печи по одной с каждой стороны (всего четыре для нагрева углеводородами, по две с каждой стороны). Он обеспечивает тепло, необходимое для повышения температуры в печи.

5.4 Режим управления зажиганием: Существует два способа управления: автоматическое зажигание с помощью компьютерной программы и электронное зажигание высокого давления. В программе есть метод автоматического зажигания. Количество факелов, используемых в печи, соответствует требованиям стандартной кривой времени - температуры и обеспечивает однородность температуры в каждой точке печи.

5.6 Газопровод и воздушный трубопровод: состоит из клапана - бабочки, пропорционального клапана воздушного сгорания, вторичного редуктора давления, ручного клапана - бабочки, контроллера зажигания, переключателя высокого и низкого давления, предохранительного клапана избыточного давления газа, газожидкостного сепаратора, клапана первичного редуктора давления, клапана переключения жидкой фазы, газового манометра, манометра низкого давления, шарового клапана, сигнализатора утечки газа, шланга из нержавеющей стали, шланга высокого давления газа

5.7 Системы измерения температуры:

5.7.1 Внутренние термопары: В печи используются никель - хромово - никель - кремниевые термопары K - типа с диаметром линии 0,5 мм, соответствующие GB / T 16839.1, с наружным покрытием из термостойких керамических обсадных труб, заполненных в середине термостойкими материалами. Длина торцевой обсадной колонны не менее 25 Мм, а теплостойкость более 1300 градусов. Имеет четыре термопары;

5.7.2 Измерение температуры поверхности отжига: термопара диаметром 0,5 Мм, сваренная на круглой медной пластине толщиной 0,2 Мм и диаметром 12 Мм, должна быть покрыта асбестовой прокладкой длиной и шириной 30 Мм и толщиной 2,0 Мм.

5.7.3 Кривая повышения температуры в фибровой печи: максимальное время горения 360 мин, максимальная температура 1300 °C. Кривая повышения температуры должна соответствовать приведенной ниже таблице. однородность температуры печи: разница между температурой сбора термопары и стандартной кривой < 100°C

Он отвечает требованиям отклонения управления подъемом, а именно:

Для случаев 5 < t ≥ 10 de 15%

Когда 10 < t ≥ 30, de = 15 - 0,5 (t - 10)%

Когда 30 < t ≥ 60, de = 5 - 0.083 (t - 30)%

Когда t > 60, de = 2,5%

5.7.4 Кривая нагрева при пожаре углеводородов: соответствует разделу 5.1.2 GA / T714 - 2007;

5.8 Точность измерительных приборов:

5.8.1 Измерение температуры: ±15°С в печи;

5.8.2 Спинная сторона огня: ±2,5 °C;

5.8.3 Давление в камере: ±3Па;

5.8.4 Время: ±1s / h;

5.9 Системы измерения давления:

5.9.1 Измерение давления в печи: диапазон измерений 0 - 100Па; Дифференциальный манометр, импортированный из Соединенных Штатов, представляет собой Т - образный измерительный зонд с точностью измерения ±0,5pa. Обладает функцией защиты от избыточного давления, когда давление в печи выше 100 Па, защита от избыточного давления исполнительного процесса, прекращение подачи газа, прекращение испытания; Соответствует стандарту GB / T9978.1 - 2008.

5.9.2 Каждую минуту регистрируется давление в печи с точностью до 1 секунды. Скорость сбора данных составляет 3 раза в секунду. Управление давлением в камере и сбор данных, давление в камере гарантирует управление в режиме реального времени в соответствии со стандартными требованиями « главы 2» и формирование контура управления с системой дымоудаления;

5.9.3 Т - образный измерительный зонд: трубка из высокотемпературной нержавеющей стали USU310S проходит через стенку печи и выходит за пределы камеры, при этом давление внутри и снаружи камеры остается одинаковым.

5.9.4 Преобразователь давления: высокоточный датчик давления. В течение 5 минут испытания было 15 ± 5 Па, а через 10 минут - 17 ± 3 Па.

5.10 Системы сброса давления:

5.10.1 Стены печи на задней стороне корпуса имеют отверстия для отвода дыма, соединенные с выхлопными трубами, которые используются для сброса дымовых газов из печи для контроля давления. Контроль давления в печи. Выдача и вытяжка воздуха в печи контролируются мощным вентилятором мощностью 1,5 кВт и преобразователем частоты, а количество воздуха автоматически контролируется компьютерной программой для удовлетворения требований горения, давления и дымоудаления.

5.10.2 Трубы для сброса давления: внутренняя часть печи изготовлена из труб из нержавеющей стали USU310S, устойчивых к высокой температуре диаметром 300 мм, и выдерживает температуру 1300 °C, а верхняя часть имеет ручной клапан для охлаждения воздуха. Вне печи используются сварные трубы толщиной стенки 5 мм.

5.10.3 Мощность сброса давления: AC380, 1.5kw высокотемпературный вентилятор высокого давления.

5.10.4 Способ охлаждения: применяется метод охлаждения с воздушным охлаждением.

5.10.5 Управление давлением в камере и сбор данных, давление в камере обеспечивает управление контуром управления, образующимся с системой дымоудаления в режиме реального времени в соответствии с требованиями вышеуказанных стандартов;

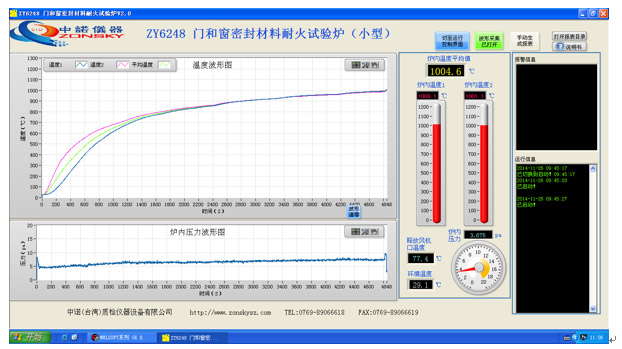

5.11 Компьютерные системы управления и сбор данных: см. диаграмму 5

5.11.1 Используется компьютер + модуль + PLC + PID и другие системы управления, интерфейс включает в себя: основной интерфейс управления, интерфейс кривой температуры печи, дисплей давления, интерфейс температуры образца, с функциями хранения исторических данных, запросов и т. Д. и может быть преобразован в хранилище файлов EXCEL.

5.11.2 Записи испытаний (3 секунды / раз) хранятся по номеру и доступны в любое время; Эффект печати тестового отчета можно просматривать в режиме реального времени, просто нажмите кнопки начала, вычисления и сохранения, чтобы сделать это, удобно в использовании.

5.11.3 В то же время добавлена функция поиска данных, которая позволяет загружать предыдущие экспериментальные данные для перерасчета и формирования отчетов.

5.11.4 Аппаратное обеспечение системы управления: комплект Mitsubishi PLC 1, Япония; 64 - разрядная высокоточная карта; 60 Модуль температурной передачи.

5.12 Условия установки испытательной печи:

5.12.1 Площадь печи: длина 3 м * 3 м ширина * 3,5 м;

5.12.2 Земля плоская, толщина основного бетона более 100 мм, хорошо проветривается вокруг, не содержит легковоспламеняющихся, взрывоопасных, коррозионных газов и пыли.

5.12.3 Оборудование окружено надлежащим техническим обслуживанием.

5.12.4 Температура: 5°C - 40°C.

5.12.5 Давление воздуха: 86 - 106 кПа.

5.12.6 Обмен 220v / 50HZ.

5.12.7 Допустимый диапазон колебаний напряжения: 220 В ± 10%.

5.12.8 Допустимый диапазон частотных колебаний: 50Гц ±1%.

5.12.9 Пользователь должен настроить воздушный и энергетический переключатель соответствующей мощности для устройства на месте установки, который должен быть независимым и специально предназначенным для устройства.

5.12.10 Когда оборудование не работает, температура окружающей среды должна поддерживаться в диапазоне + 0 - 45°C.

5.12.11 Все машины заземлены.

WhatsApp:

WhatsApp: Мобильный телефон:

Мобильный телефон: Связаться сейчас

Связаться сейчас