Устройства для огнеупорных испытаний соответствуют DIN 4102 и GB / T 8625 - 2005 « Методы испытаний на огнестойкость строительных материалов».

Испытательная установка на огнестойкость (FRTA) - это экспериментальная установка для оценки огнестойкости строительных материалов в условиях пожара. Оборудование обычно используется для проверки свойств строительных материалов при высоких температурах, высоких тепловых потоках и пламени, чтобы определить их огнестойкость в случае пожара.

Основной целью огнеупорных испытательных устройств является оценка огнестойкости строительных материалов в условиях пожара, в частности, обнаружение изменений в характеристиках материалов под действием тепла и пламени.

1. Лаборатория: размещение закрытых помещений для испытания строительных материалов и моделирования условий пожара.

2. Система отопления: Используется для создания высоких температур и тепловых потоков в испытательной камере для моделирования воздействия теплового излучения в условиях пожара.

3. Источники пламени: Используется для создания пламени в лаборатории для непосредственного испытания строительных материалов на воздействие пламени.

Системы измерения и мониторинга (MMS): используются для мониторинга и регистрации данных о температуре, давлении и распространении пламени во время испытаний для оценки огнестойкости строительных материалов.

Подготовка образцов: строительные материалы, подлежащие испытанию, помещаются в испытательный ящик и готовятся в соответствии со стандартными процедурами, чтобы убедиться, что испытательный материал соответствует нормативным требованиям.

Нагрев и воздействие пламени: активируются системы нагрева и источники пламени, создаются высокие температуры и пламя в испытательной камере, строительные материалы проверяются путем нагрева и прямого воздействия пламени.

Регистрация и анализ данных: Системы измерения и мониторинга используются для регистрации данных по различным параметрам во время испытаний, включая температуру, распространение пламени и т. Д. Для оценки огнестойкости строительных материалов.

Параметры, которые обычно рассматриваются в настройках огнестойкости, включают:

1. Время огнестойкости: Время, в течение которого строительные материалы могут сохранять свою конструкционную целостность и функциональность под воздействием пламени, отражает их огнестойкость.

2. Скорость распространения пламени: Скорость распространения пламени на поверхности строительных материалов используется для оценки поведения сжигания строительных материалов.

Оборудование для огнестойких испытаний широко используется для оценки огнестойкости строительных материалов и руководства разработкой архитектурного дизайна и мер пожарной безопасности в области строительства, пожарной техники, материаловедения и других областях.

Устройство для огнестойких испытаний имеет следующие преимущества:

Высоко контролируемые условия тестирования: процесс тестирования может проводиться в стандартизированной лабораторной среде, обеспечивая точность и повторяемость результатов испытаний.

2. Надежная поддержка данных: надежная поддержка данных для оценки характеристик строительных материалов может быть обеспечена путем мониторинга теплового излучения пламени на строительные материалы и распространения пламени.

Настоящий стандарт определяет испытательное оборудование для испытания огнестойкости строительных материалов, подготовку образцов, испытательные операции, определение остаточной длины образцов после сгорания, условия оценки и отчеты об испытаниях.

Настоящий стандарт применяется для определения огнестойкости строительных материалов.

Соответствует DIN 4102 и GB / T 8625 - 2005 « Метод испытания огнестойкости строительных материалов»

Испытательная установка для этого метода состоит в основном из двух частей: горючей вертикальной печи и испытательного оборудования.

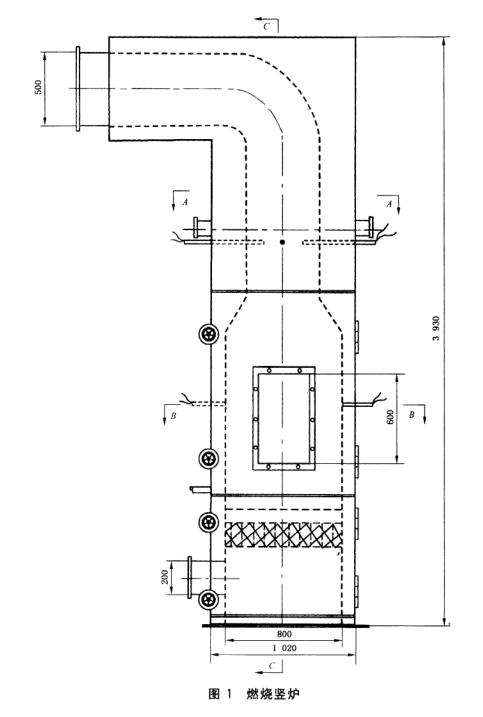

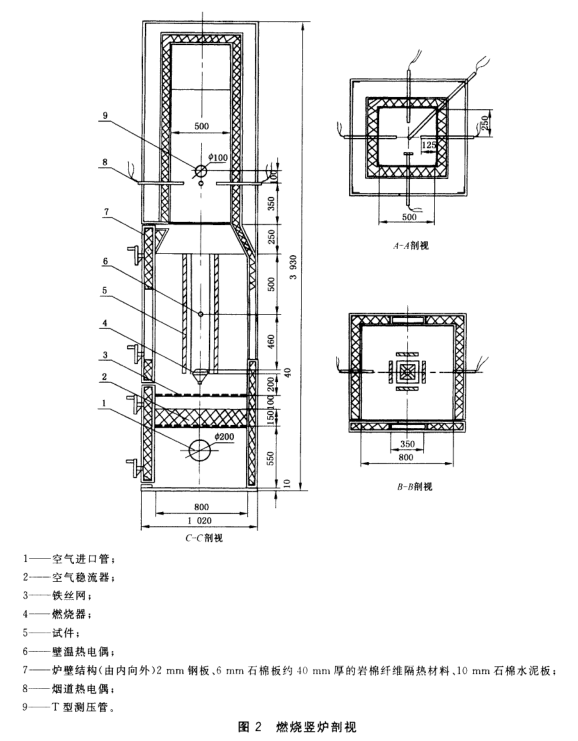

3.1 Вертикальная печь сгорания состоит в основном из камеры сгорания, горелки, опоры образца, стабилизатора воздуха и дымохода. Его размеры 1020mmX1020mmX3930 мм (см. рисунки 1 и 2)

3.1.1 Камера сгорания состоит из стенок и дверей печи с внутренними пространственными размерами 800mmx800mmx2000mm. Стена печи представляет собой теплоизоляционную мезонную конструкцию, структура которой показана на рисунке 2. Дверь печи разделена на две верхние и нижние двери, соединенные с корпусом печи через петли, и ее структура похожа на стену печи. Обе двери закрываются вместе с корпусом через маховик и неподвижный винт. На задней стене верхней двери и камеры сгорания имеются окна для наблюдения.

3.1.2 Горелка горелки (см. рисунок 3) размещается горизонтально в центре камеры сгорания на расстоянии 1000 мм от основания печи.

3.1.3 Опора для образца представляет собой прямоугольную раму высотой 1000 мм. Четыре стороны рамы оснащены винтами для регулировки расстояния установки образца. Рама изготовлена из угловой стали (см. рисунок 4)

3.1.4 Устойчивый слой воздуха представляет собой квадратную раму из угловой стали, установленную под горелкой. На дне квадратной рамы проложена проволочная сетка с многослойным стекловолокнистым войлоком.

3.1.5 Дымоход печи представляет собой квадратный проход с поперечным сечением 500 мм х 500, расположенный на крыше печи. Нижняя часть соединена с камерой сгорания, а верхняя - с внешней дымовой трубой.

3.1.6 Для формирования равномерного потока воздуха в камере сгорания газ подается с постоянной скоростью и температурой по трубопроводу 200 мм в нижней части корпуса печи.

3.2 Испытательное оборудование для горения вертикальных печей испытательного оборудования включает расходомеры, термопары, термографы, приборы для измерения температуры и давления в камере.

3.2.1 Расходомер используется для измерения расхода метанового газа и сжатого воздуха, выбирая расходомер с точностью 2,5 и диапазоном 0,25 ~ 2,5 м³ / ч.

3.2.2 Температура дымового газа термопары и влажность стенки печи измеряются с помощью никель - хромово - никелевой кремниевой пары с уровнем точности II, диаметром линии 0,5 мм и внешним диаметром не более 3 мм. Место установки показано на рисунке 2.

3.2.3 Измерения температуры с помощью регистраторов температуры и индикаторов отображаются и регистрируются микрокомпьютером с точностью испытания 1°C; Он также может использовать электронный потенциометр с точностью 0,5, который может непрерывно записываться термопарой или другим подходящим прибором непрерывной записи.

3.3 Давление в камере устанавливается Т - образная пробирка давления в дымовом канале на расстоянии 2700 мм от основания печи и 100 мм от стенки трубы. Внутренний диаметр Т - образной трубки составляет 10 мм, а ширина головы - 100 мм. Дифференциальные преобразователи давления и компьютеры или другое оборудование с точностью 0,5.

3.4 Калибровочные испытания компонентов печи горения

3.4.1 Испытание на однородность тепловой нагрузки для обеспечения однородности тепловой нагрузки на образец во время испытания проводится в соответствии с процедурами эксплуатации, изложенными в главе 5, путем установки на стенде образца четырех листов из нержавеющей стали размером 1000 мм X3 мм. Через 10 минут после испытания средняя температура, измеренная четырьмя термопарами на вышеупомянутых листах из нержавеющей стали, должна соответствовать 540 °C ± 15 °C, в противном случае оборудование должно быть отлажено, и испытания должны проводиться каждые 3 месяца.

3.4.2 Испытание на однородность воздуха при подаче газа с закрытыми дверями печи под шахтой сгорания производится в 5 точках на стальной проволоке в воздушном стабилизаторе (см. рисунок 5), а скорость ветра в каждой точке измеряется на расстоянии 50 мм от сети с помощью теплового шарика или другого анемометра с такой же точностью. Средняя скорость ветра, измеренная в пяти точках измерения скорости, преобразуется в расход газа, который должен соответствовать минимальной подаче газа в вертикальную печь (10 ± 1). Этот тест должен проводиться каждые шесть месяцев.

3.4.3 Проверка термопары температуры дымового газа Для обеспечения точности измерения температуры дымового газа термопара температуры дымового газа должна проверяться не реже одного раза в месяц, чтобы удалить дым, и если термопара смещается или деформируется, она должна быть скорректирована в указанном месте.

WhatsApp:

WhatsApp: Мобильный телефон:

Мобильный телефон: Связаться сейчас

Связаться сейчас